作业员都是熟练员工;

每位员工都可以做2-3道工序的作业;

操作人员都掌握铣、钻、磨三道工序;

目前生产线共有12位员工;

铣、钻、磨各有2台;

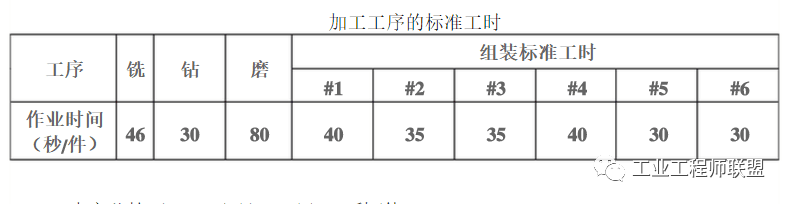

每道加工工序的标准工时如下:

生产节拍=(8*60*60)/(3200/5)=45 秒/ 件;

生产节拍=(8*60*60)/(3200/5)=45 秒/ 件;

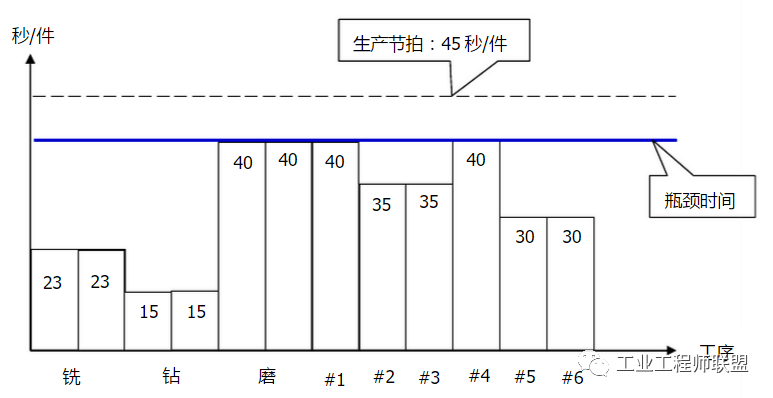

第二步:绘制平衡效率分析图

第三步:进行现状分析

稼动损失率分析

稼动损失率分析

稼动损失率=(节拍时间-瓶颈时间)/节拍时间*100% =(45-40)/45*100% =11%

平衡效率分析

平衡效率分析

平衡效率=各工序标准工时总和/(瓶颈时间*人员总数)*100%=

[(23+23+15+15+40+40+40+35+35+40+30+30)/(40*12)]*100%=76.3%

生产效率分析

生产效率分析

生产效率=(合格品数量*该产品标准工时)/出勤时间=

[3200*366/(12*8*3600*5)]*100%=67.8%

由平衡率分析图及稼动损失率、平衡效率可知,要想提高生产效率、降低人工成本,可以先消除稼动损失率,然后利用ECRS法则改善平衡效率。

由平衡率分析图及稼动损失率、平衡效率可知,要想提高生产效率、降低人工成本,可以先消除稼动损失率,然后利用ECRS法则改善平衡效率。

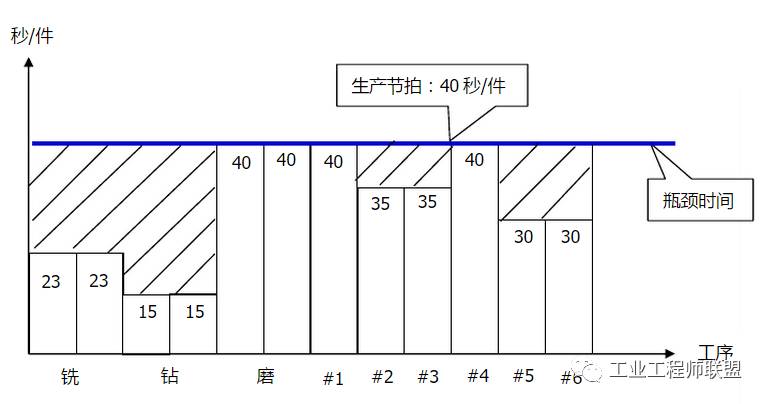

第四步:消除稼动损失率

消除稼动损失率的核心手段是提高生产量,使生产节拍时间与瓶颈时间相同或接近,即每周产量由3200件提高至3600件。

提高后的生产节拍=实际出勤时间/实际生产数量=8*60*60/(3600/5)=40秒/件,这样可以直接减少人员等待时间,大大提高生产效率,改善后的生产效率为:

生产效率=(3600*366) / (12*8*3600*5 ) *100%=76.3%

▼

▼

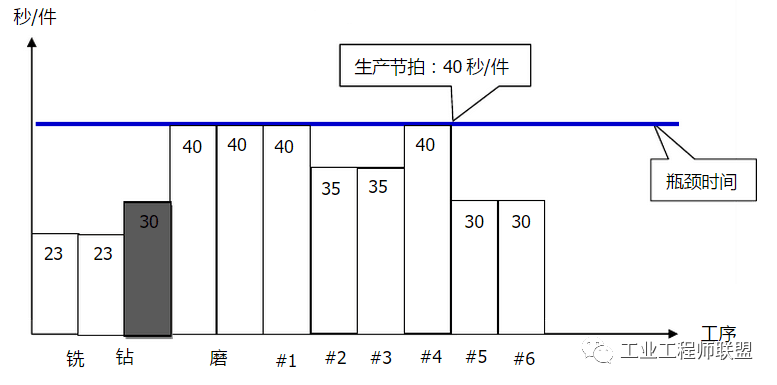

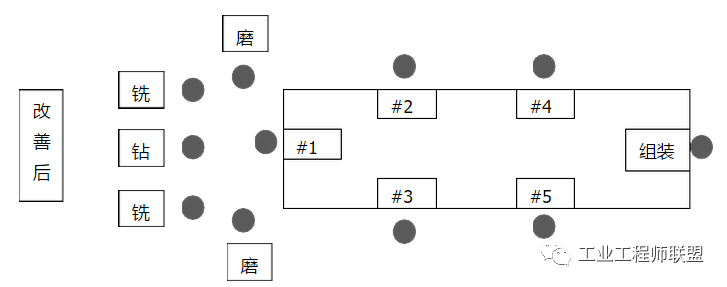

第五步:通过ECRS法则进行改善

由于铣、钻的标准时间为23+23+15+15=76秒<2个生产节拍,因为作业员熟知操作铣、钻、磨工序,所以可以减少一台钻,由4人变为2人操作。(改善后的分析图如上所示)

改善后的平衡效率=(各工序标准时间总和/瓶颈时间*人员总数)*100%

=366/(40*10)*100%=91.5%

改善后的生产效率=3600*366/ (10*8*3600*5 ) *100%=91.5%

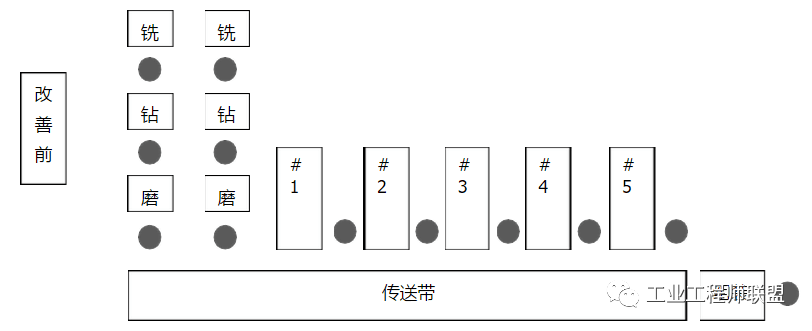

改善前后的生产线布局如下所示:

▼

第六步:改善小结(生产线改善前后对比)

由此可以看出,如果生产节拍>瓶颈时间,首先要想尽办法使生产节拍时间与瓶颈时间相同或接近,否则就会造成人员的稼动损失,使生产节拍时间无限趋向瓶颈时间的主要思想有:

•提高生产量;

•缩短正常上班时间,把腾出的时间用来培训操作技能

由于该生产线平衡效率及生产效率均未达到100%,仍有改善空间,因此可以从改善工装或工艺手段着手,简化各组装工序铣工序的时间,然后进行重排布局。

文章来源于CIEU工业工程师,制造业生态圈搜集,转载请说明出处。本圈已建精益群、机床群、生态圈群、机械加工群,待建自动化群,欲加入的朋友请加主编微信;

老金原创文章:

主编微信号gold5imt返回搜狐,查看更多

责任编辑: